Опыт использования плёночного фоторезиста

Когда я затеял создание прототипа усилителя для пары наушников, после сбора информации о том, как делаются печатные платы, мне показалось, что всё будет очень просто. Но на практике оказалось совсем не так. Особенно с отсутствием качественных инструментов, материалов и в частности фоторезиста. Мне хотелось создавать платы почти заводского качества, по методу шелкографии и нанесение паяльной маски. Оказалось что у фоторезиста, как и у молока на прилавке магазина, присутствует срок годности. Покупал я его на «Aliexpres». Пришёл рулон, замотанный в непрозрачную плёнку, без упаковки неизвестной датой изготовления и неизвестной марки. Полежав ещё примерно год, у меня начался рутинный неприятный опыт с отработкой оптимального алгоритма для улучшения качества рисунка на плате. Некоторыми нюансами я и хочу поделиться.

Фотошаблон.

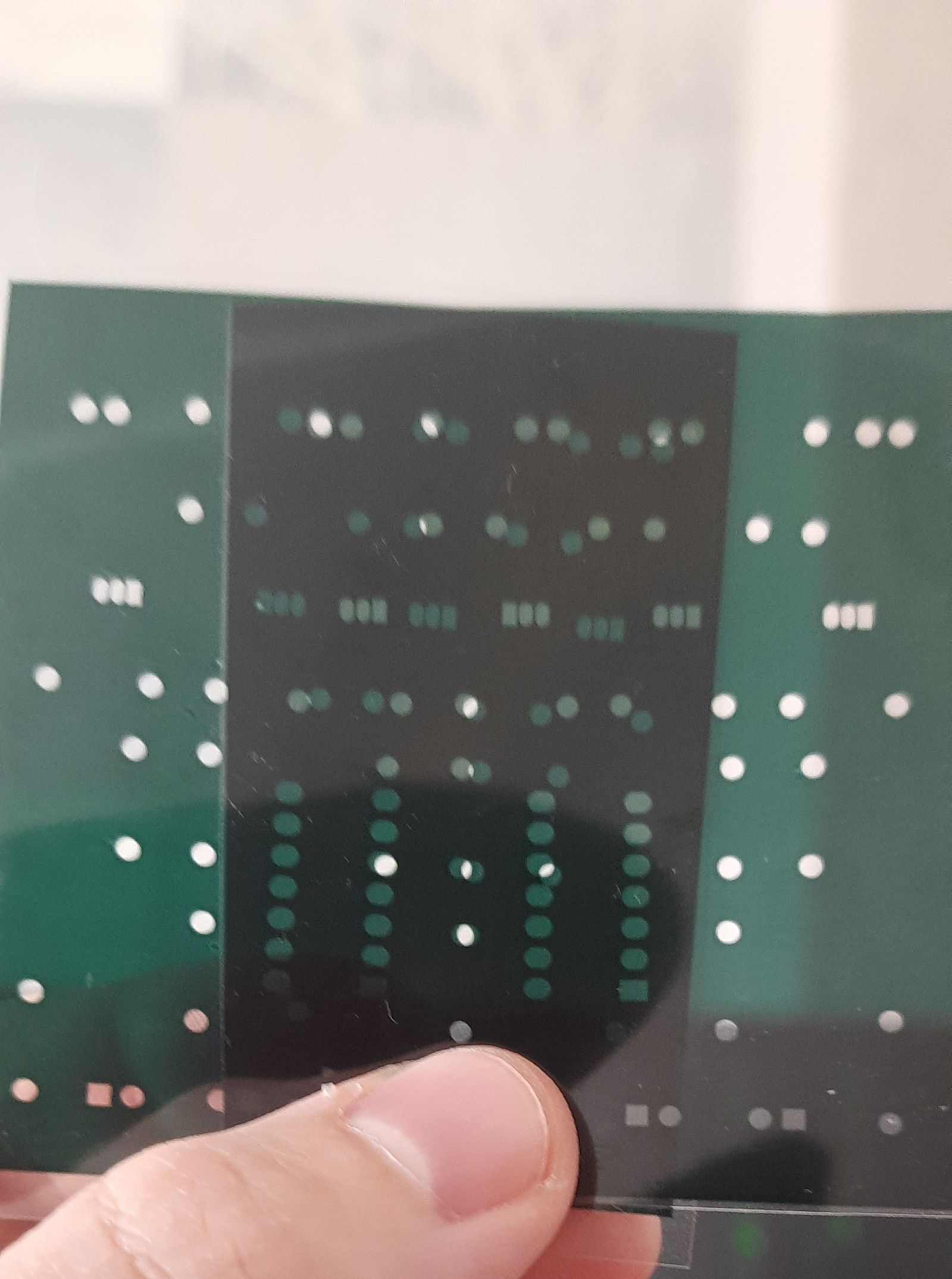

Есть два варианта создания шаблона, с помощью лазерного или струйного принтера. Для обоих вариантов нужна прозрачная бумага, своя для каждого типа печати. Я буду говорить про струйную печать, так как лазерного принтера у меня нет. Учитывая цену бумаги, можно задуматься о её многоразовом использовании. Но на одной стороне нанесено специальное покрытие, которое смывается водой (проверено). После печати рисунок выглядит качественно. Но на просвет полупрозрачный, из-за чего засвечиваются закрытые тёмные участки. По этой причине я складывал два одинаковых шаблона и только после этого, удалось получить приемлемый результат засветки. В следствии идёт перерасход дорогой бумаги.

Подготовка медной поверхности.

Самый бюджетный способ очистки поверхности — использование обычной стирательной резинки (ластика). Она эффективно удаляет грязь, небольшие окислы и отпечатки пальцев, не требуя дополнительных растворителей или обезжиривателей. Однако, на больших поверхностях этот процесс может занять много времени и сил.

Спирт, напротив, не показывает должного результата. Он способен удалить жирные пятна, но не может справиться с оксидной плёнкой.

После обработки ацетоном поверхность выглядит чистой, но при этом не получалось добиться хорошего прилипания фоторезиста. Однако, после комбинации “Пемолюкса” с ацетоном, результат значительно улучшился.

Также не советую использовать наждачную бумагу. После её применения медный слой становится очень тонким, и могут образоваться борозды, которые разрежут медь до подложки. В таком случае, о паяльной маске можно забыть, так как придётся лудить дорожки. Именно по этому, лучше использовать вышеупомянутый «Пемолюкс», в состав которого входит природный мрамор, служащий абразивом.

Термообработка.

Я нашёл информацию о том, что, для улучшения сцепления фоторезиста с поверхностью, его необходимо нагреть. Для этой цели идеально подойдёт ламинатор с возможностью регулировки температуры. Некоторые даже используют утюг, чтобы нагреть фоторезист (с риском его перегрева). И действительно, после обработки утюгом результат становится лучше.

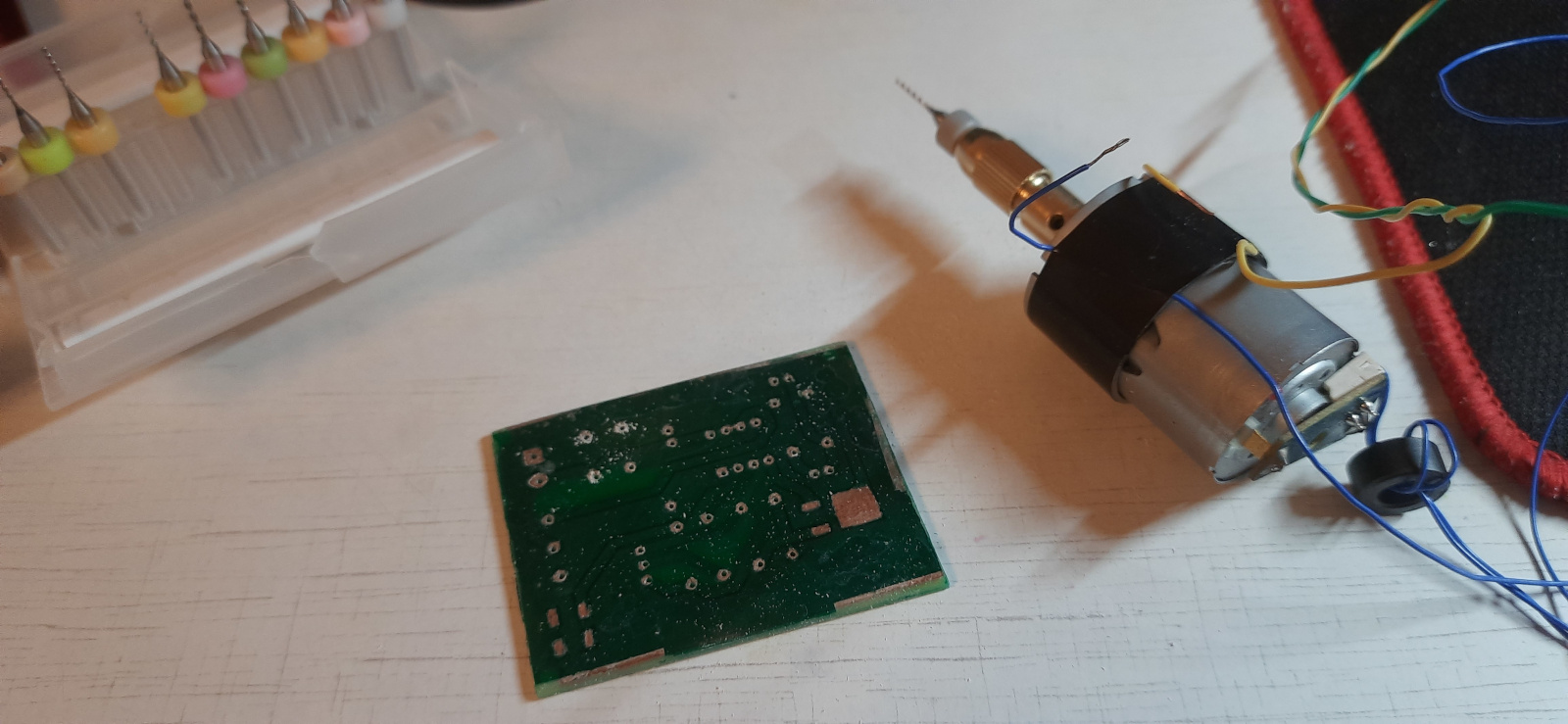

Сверление отверстий.

Самый лучший вариант сверления, это ЧПУ станок. Не сомневаюсь в том что есть умельцы, которые ручной дрелью, отверстия сверлят строго по центру. Но я таковым не являюсь, и не имею миниатюрного сверлильного станка. По этому, приходится кернить перед сверлением.

Фоторезист.

Фоторезист — это ключевой компонент в процессе изготовления печатных плат. Я использую плёночный. Если использовать некачественный или просроченный материал, то можно столкнуться с трудностями уже на первом этапе и отказаться от этой затеи. Как я уже говорил выше, фоторезист у меня был просрочен. Из партии со старым фоторезистом лучше всех получилась первая плата. Но последующие становились всё хуже и хуже, не смотря на то, что я их изолировал от солнечных лучей. После того, как я намучился с откровенным браком, я не выдержал и купил новый фоторезист в коробке, с инструкцией по его использованию. Методика в инструкции подошла и к просроченному материалу, значительно улучшив его адгезию. На мой взгляд, это самая практичная инструкция для плёночного фоторезиста. Возможно, кто-то знает более эффективный способ, но для меня пока это лучший вариант. По этому делюсь рецептом:

- Подготовить поверхность (смотри выше)

- Плату высушить, нагреть до температуры 35°С

- Заламинировать (100-120°С, давление на валах 2,5-3,5 кг/см2, скорость 1-3м\мин.) При отсутствии ламинатора, после наклеивания поместить под пресс на 1-2 часа

- Экспонировать УФ лампой с рабочим спектром 365-405 нм.

- Проявить в 0,8-1,2% растворе карбоната натрия (кальцинированная сода) при температуре 25-35°С с последующей промывкой водой (15-30°С)

Не забудьте снять защитную лавсановую плёнку перед проявкой. После завершения процесса проявки щелочной раствор необходимо смыть проточной водой. Однако в моём случае вода из-под крана имеет повышенный уровень pH, что может приводить к повреждению края фоторезиста или дорожек после промывки. Поэтому я предпочитаю использовать бутилированную дистиллированную воду. Не смотря на то, что мой просроченный фоторезист, стал лучше прилипать к плате. На краях засвеченной области, появились светлые, несмываемые пиксельные пятна, в виде маленьких квадратов. Из за чего, старый фоторезист направляется в мусорное ведро.